Introdução do processo de formação de resistor de óxido de zinco

2022-08-12

15-02-2022

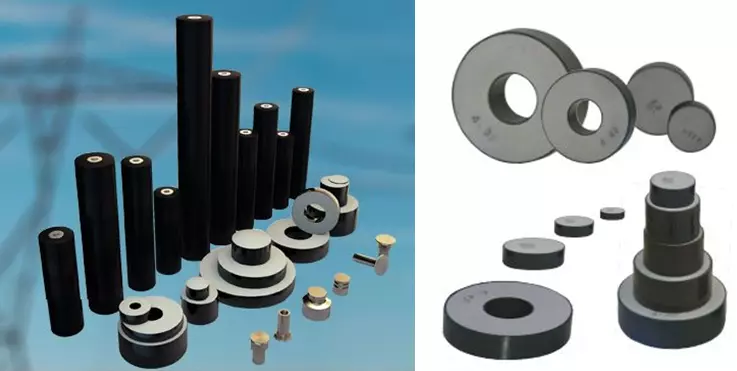

Selecione o equipamento de processo de moldagem

Resistores de óxido de zinco são geralmente moldados por prensas hidráulicas de moldagem de uma ou duas vias. A pressurização unidirecional significa que o molde se move para dentro da cavidade apenas sob a ação de um lado da pressão da matriz. Quando a prensa de duas vias é pressurizada, os motores de pressurização superior e inferior pressurizam a matriz ao mesmo tempo, e as duas matrizes pressurizam o pó de ambas as extremidades da cavidade da matriz. A densidade do corpo verde tem um problema de distribuição trapezoidal, mas a seção no meio do corpo verde está na forma de uma superfície cortada, e a distribuição de densidade é uma estrutura em forma de haltere, com a menor densidade no meio e o mais alto em ambas as extremidades. Portanto, ao usar esta prensa, o processo de moldagem deve ser selecionado de forma razoável. Folhas de resistores de óxido de zinco de alto gradiente são geralmente moldadas por prensagem por uma prensa bidirecional. A prensa combinada com a prensa hidráulica de formação tradicional pertence à prensa do tipo pressão superior, que aciona o pistão para se mover de cima para baixo, pressuriza o material granulado, mantém a pressão por 15s e, em seguida, usa uma alta força de tração para retornar o soco. Portanto, é fácil danificar a superfície do corpo verde. A nova prensa hidráulica de moldagem de pó de quatro colunas totalmente automática pode controlar a quantidade de compressão e o aumento de densidade do corpo de pó na manga da matriz por prensagem a seco e reduzir a velocidade de compressão, de modo que a camada intermediária de ar no corpo seja esvaziada.Portanto, esta prensa bidirecional tornou-se o principal equipamento para o atual processo de formação de resistores de óxido de zinco.

1. Moldagem de prensagem a seco.O processo de formação da folha do resistor de óxido de zinco é principalmente prensagem a seco e depois sinterizada. Durante o processo de prensagem, as matrizes superior e inferior espremem o pó granulado, reorganizam as partículas de pó, esvaziam os poros entre as partículas de pó e reduzem a energia superficial das partículas de pó. Para algumas cerâmicas especialmente formuladas, a compactação e o processo de crescimento de grãos serão afetados durante o processo de moldagem, o que afetará o gradiente de potencial e o coeficiente não linear da chapa do resistor, impossibilitando a alteração com o aumento da densidade de moldagem.

Portanto, o processo de formação é um processo importante para o resistor de óxido de zinco. O princípio básico da prensagem a seco é injetar material granulado com umidade adequada no molde da prensa hidráulica. Sob a ação da força de transmissão hidráulica, a matriz superior e inferior pode ser movida lentamente, o gás é descarregado e, após a pressão ser mantida, o pó disperso e acumulado será pressionado na folha de resistência necessária.

2. Os principais parâmetros do processo de moldagem.O processo de moldagem por compressão é determinado de acordo com a densidade relativa do corpo verde e a curva de prensagem. Dentre eles, a densidade relativa é um dado muito importante, que é de grande valia para a caracterização das características do corpo verde após a formação da folha de resistência, e a curva de prensagem é determinada de acordo com a densidade relativa. Formada pela pressão aplicada, a parte onde o corpo ruim é submetido a menor pressão se deformará levemente quando os pellets forem rearranjados e fixados, mas quando a pressão atingir um determinado valor, a folga entre as partículas desaparece quase completamente, e a densidade relativa atinge um certo nível. , a mudança de densidade no corpo verde sempre existirá, o motivo é o preenchimento irregular do molde e a falta de controle durante o processo de prensagem.

3. Controle do processo de moldagem.Através do ajuste do programa de prensagem, a quantidade de compressão na moldagem do corpo ruim pode ser controlada. Portanto, o tempo de atraso de exaustão, o número de tempos de exaustão e o atraso de pressão e descompressão devem ser razoavelmente ajustados de acordo com o tamanho do corpo ruim. Quando o programa de injeção é ajustado para duas vezes de exaustão e três vezes de compressão, a pressão deve ser ajustada para o valor mais baixo pela primeira vez, e a pressão deve ser aumentada gradualmente durante as próximas duas vezes de compressão.

Quando este procedimento é adotado, o objeto da primeira pressurização e compressão é principalmente o ar no intervalo do pó; na segunda compressão, o ar espremido durante o processo de deformação por compressão das partículas será descarregado; na terceira compressão, o ar produzido quando as partículas são trituradas e compactadas é expelido. No processo de três compressão, o mais importante é controlar a quantidade de força de pressão, controlar a quantidade de compressão do corpo verde na manga do molde, de modo a controlar o aumento de densidade relativa. Especialmente na última pressurização, é necessário garantir que o ar possa ser descarregado suavemente. Se o controle não for bom, uma camada intermediária de ar pode ser formada. Para atingir o objetivo de esvaziar completamente o ar, a manga do molde pode flutuar para baixo em 3-5 mm durante a última pressurização. Promover a descarga suave do ar. Para evitar a formação de camada intermediária de ar, a chave é controlar a velocidade de pressurização, o programa máximo diminui a velocidade de pressurização, quando a matriz superior está em contato com o pó, a velocidade de abaixamento da matriz superior deve ser reduzida para 3-5 mm/s o máximo possível e ajuste O atraso de pressurização é de 3 s para garantir alívio de pressão e tempo de exaustão suficientes.

A fim de reduzir a ocorrência de baixa densidade linear na densidade média, ela pode ser controlada aumentando o número de exaustores e o tempo de retenção de pressão. O objetivo é garantir que o tempo de pressão seja suficiente, o pó possa ser totalmente deslocado e a densidade no meio do corpo verde e a densidade em ambas as extremidades sejam equilibradas. . No processo de prensagem a seco, o movimento dos pellets precisa ser desacelerado com o aumento do tamanho do corpo ruim formado para promover exaustão e transferência de pressão. A velocidade de deslocamento do plugue da matriz é de 3-5mm/s, e o tempo de exaustão para despressurização após cada pressurização precisa ser mantido por 2-3s. O valor de pressão final é usado para manter a pressão para garantir o tempo e o espaço para a transferência de tensão no corpo verde. Especialmente no caso em que a diferença de densidade do corpo verde aumenta devido à velocidade de prensagem excessiva, a extensão do tempo de permanência pode reduzir a influência negativa causada pela diferença de densidade do corpo verde.